Визит на сборочное предприятие Nissan в России приурочен к десятилетнему юбилею производства автомобилей Nissan в России и старту производства кроссовера Murano нового поколения, но об этом чуть позже.

Разумеется, эта цифра возможна при максимальной загрузке, о чем в нынешних рыночных условиях мечтать не приходится. Итог 2015 года — 33 000 машин. В связи с этим компании весной пришлось сократить 380 сотрудников (из 2000), и перейти на работу в одну смену.

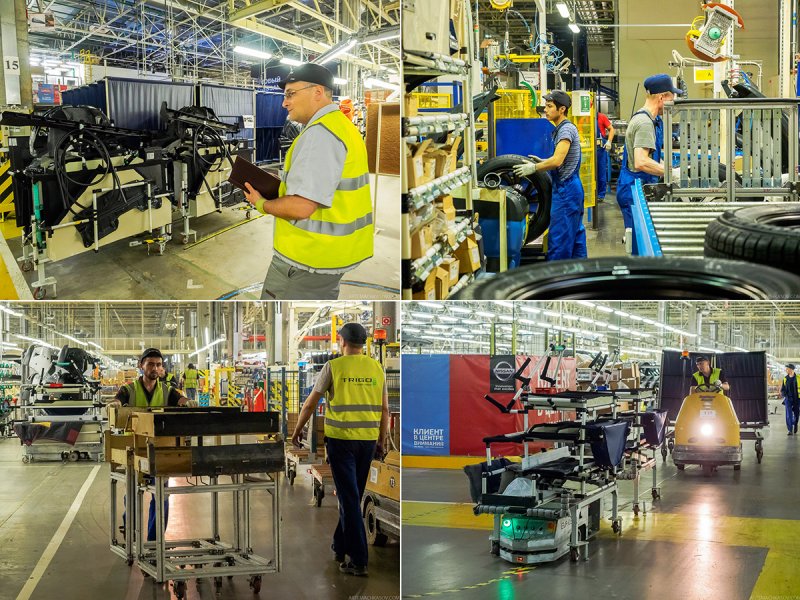

Но оставшиеся работники на заводе без дела не сидят — работы у них хватает. Речь идет о полном цикле сборки моделей Qashqai, X-Trail, Murano и Pathfinder. Большая часть комплектующих поступает из Японии, но часть из Китая и России. В России штампуют металлические панели кузовов, отливают бампера, стекла, делают сиденья, выпускные системы, тормозные и топливные линии. Непосредственно на заводе для Murano изготавливают боковины кузова, "торпеду" и бампера. Цех выпуска пластиковых деталей расположен по-соседству с производственным корпусом. Линия практически полностью автоматизирована — всю работу выполняют автоматы, и в одну смену в цеху работает всего 10 человек.

Этот автомат вырезает отверстия в бампере

Проверка детали после штамповки

Комплектующие поступают с производства на склад, откуда разъезжаются по цехам на… тележках, влекомых смуглыми молодыми людьми.

Иностранная рабочая сила тут задействована в рамках трудового законодательства — на условия рабочие не жалуются…

Двигатели поставляются на завод в собранном виде.

Аналогично - собранными приходят и коробки передач.

На мой вопрос, какова в настоящий момент степень автоматизации производства, генеральный директор завода Дмитрий Михайлов называет цифры в 30-40%, в зависимости от метода подсчета. Причем изначально на предприятии было всего четыре робота, что позволило сотрудникам получить громадный объем навыков и знаний по устройству автомобилей и его сборке… Но вернемся к производственному циклу.

Сборка бензобака.

Отштампованные кузовные панели устанавливаются на стапель, после чего рабочий наводит сварочный автомат на специальную метку, и тот уже сам осуществляет сварку.

Сварочные клещи имеют подвесы, т.к. самые тяжелые из них весят около 100 кг. Сначала свариваются боковины, потом участки пола, затем — моторный отсек. Наиболее ответственные точки сваривают роботы.

Штампованные детали и пол основа кузова на стапеле

Установка панели на кондуктор.

Сварочный цех

После задняя часть и моторный отсек устанавливаются на стапель, вслед за ними — боковые панели и крышу.

Подсобранный кузов на тележке отвозят на станцию контроля геометрии кузова. После выстановки всех зазоров, начинается тщательная сварки по всем точкам. Для справки, в автомобиле — около 3200 точек сварки…

По завершению сварки, на кузов навешивают внешние панели: крылья, двери, капот.

Зазоры тщательно контролируются на соответствие инженерному стандарту при помощи специальных шаблонов.

Все возможные дефекты (например, брызги сварки) устраняются при помощи шлифовки.

Готовый кузов попадает на участок 3D-измерений, где окончательно проверяется его геометрия с точностью до 0,01 мм.

Готовые к окраске кузова

Едем дальше!

После этого на автоматической линии кузов, словно на эскалаторе, отправляется в покрасочный цех.

И вот время покрасочной камеры. Окраска производится в специальных камерах, опять же, без непосредственного участия человека. После этого — сушка и покрытие лаком, снова сушки про температуре в 150 градусов, снова контроль качества. Мелкие дефекты устраняются сразу, в случае более серьезных проблем кузов направляют в специальный цех.

Готовые кузова после окраски

На это можно смотреть вечно

Но мы поедем дальше, чтобы не пропустить самое интересное!

На участке ходовой части происходит установка подвески, двигателя и трансмиссии в сборе. Собственно, по этим снимкам очень хорошо понятно, зачем нужны подрамники...

Три человека монтируют силовой агрегат за несколько минут

Закрутили болты крепления подрамника - и автомобиль едет дальше

Точнее не едет - практически летит

Навешивание дверей и финальная сборка

Затем — заправка технологическими жидкостями. И вот автомобиль почти готов!

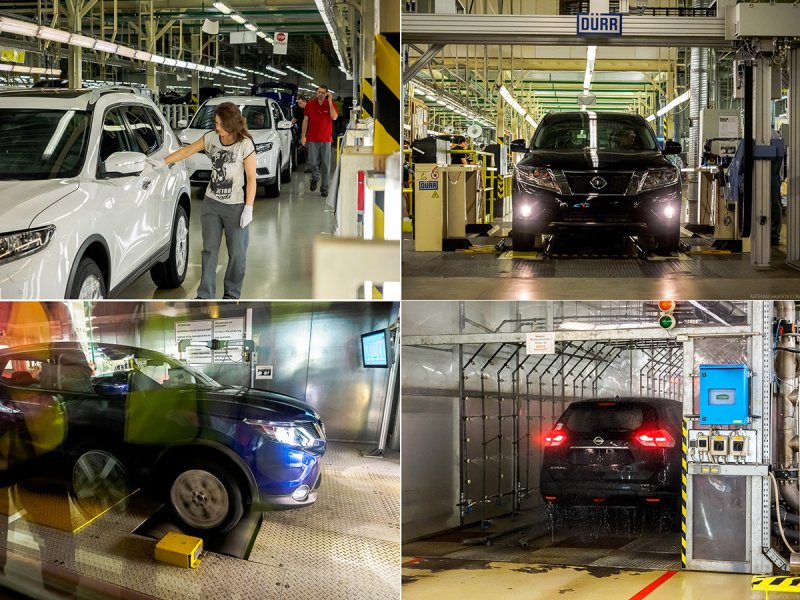

По всем дальнейшим участкам он перемещается своим ходом.

Его ждет сход-развал, а затем роликовый стенд, где проверяются работа трансмиссии и всех систем. После этого — дождевальная камера.

Полный цикл производства автомобиля — две с половиной восьмичасовых смены.

Для неподготовленного человека обилие ручных операций, аудиовизуальный контроль выглядит немного… удивительно, многие совсем не так представляют себе сборку автомобилей. Но система контроля качества тут достаточно жесткая, контролируется и оборудование, и все остальное. В случае выявления дефекта устраняется не только его следствие, но и причина. Как доказательство — в 2012 и 2014 годах Российский завод получал награды «Лучший завод по качеству продукции» среди всех сборочных предприятий Nissan в мире.

Готовые автомобили.

В начале статьи я упомянул, что причиной моего визита на завод стал новый Nissan Murano.

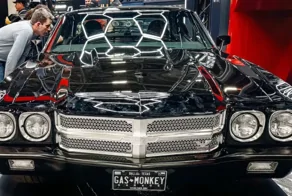

Это совершенно новый автомобиль, а не рестайлинг предыдущей модели, начто недвусмысленно намекает агрессивная внешность в новом корпоративном стиле японской марки.

При этом, как и прежде, определить половую принадлежность автомобиля трудно — очевидно, он должен понравиться людям разного пола и возраста.

Обилие линий и граней — дизайн получился действительно ярким.

Заходящие на капот острые грани светодиодной оптики — очень похоже на концепт-кар, но это серийный автомобиль.

Это впечатление усиливают задние стойки, на которую с одной стороны заходит линия остекления, с другой — “осколки” фонарей.

Оптика светодиодная.

В зеркалах - камеры системы кругового обзора.

Отрадно, что столь новый автомобиль будут выпускать в России, но в каком объеме? Ответ прост. Завод работает по японскому принципу “douki seisan”, что означает синхронизацию производства с запросами рынка. А что будет с авторынком к осени, мы узнаем совсем скоро.

Источник:

- Как собирают JAC в Черкассах

- Модернизация завода в Ижевске: новые цеха Granta

- Как делают стеклянные бутылки

- Как делают машины в Калининграде

- Как собирают ГАЗель

Когда уже на АвтоВАЗе научатся так работать???

Количество сварных точек... Да ху@ли толку от ваших сварных точек когда металл тонкий и местами, в процессе эксплуатации лопается?

Японская фича... Что там японского и сколько ? Там небось половина деталей реношных...

Внешний вид... Ни чего нового придумать не смогли, как срисовать и вывести края фонарей на крыло. Охренительная дизайнерская находка, жаль не сами придумали.

Надеюсь двигло то хотя бы получше установили, вместо пожирателей масла с предыдущих моделей.

Короче, моё мнение : очередное среднестатистическое говнецо. Да, выглядит нормально, едет не плохо, сколько проживёт - йух его знает. Хотя это касается большинства автомобилей выпущенных в этом веке (говно в красивой обёртке). ИМХО.

Это сугубо моё личное мнение ( если оно кому то интересно).